Example

導入事例

既存工具の寿命が短くコストが膨らんでいる…

既存工具の寿命が短くコストが膨らんでいる…

既存のエンドミルの寿命が短くて困っています。

交換回数を減らしてコストを削減したいです。

航空機器部品 加工業者様

ご提案

既存工具を見させていただいたところ

『外周刃のチッピング』『コーナーのチッピング』『折損』などの問題が見られました。

以上の問題を解決した工具を開発。

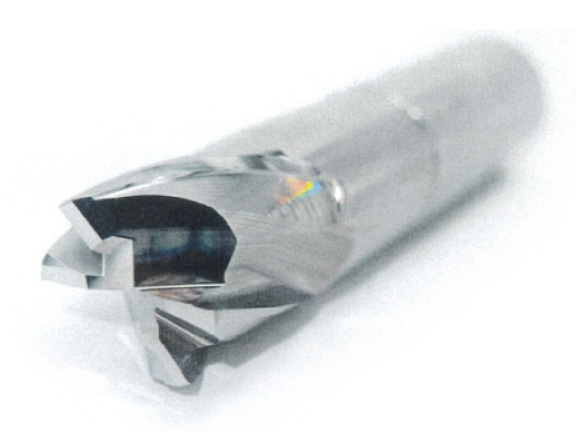

【アルミ合金】超硬特殊エンドミル

2×2NTφ25×L25L110

荒加工

30000rpm

(Vc=2353m/min)

Vf=14000mm/min

(fz=0.23m/t)

ae=25mm ap=5~7mm

POINT

画像が実際に開発した工具です。

工具寿命の延長を実現しました。

ラフィングエンドミルの加工効率を上げたい

ラフィングエンドミルの加工効率を上げたい

既存のラフィングエンドミルの加工効率を上げて、生産量を改善したいです。

航空機器部品 加工業者様

ご提案

既存工具は「チップ使用」「軸方向低切込みの多段加工」が施されています。

「軸方向高切り込みの加工」へ変更でパス回数を減らし、加工効率の向上を図る。

【チタン合金】超硬ラフティング

4NTφ25×L85×L150

荒加工

500rpm

(Vc=40m/min)

Vf=2000mm/min

(fz=0.1m/t)

ae=0.2mm ap=70㎜

POINT

画像が実際に開発した工具です。

高速加工を実現できる工具を開発してほしい

高速加工を実現できる工具を開発してほしい

高速加工できるエンドミルを新規で作ってほしい!

航空機器部品 加工業者様

ご提案

軸方向高切り込みで高速加工が可能なエンドミルを開発しました!

【アルミ合金】超硬エンドミル

2NTφ25×L90×L200

中仕上

17000rpm

(Vc=1334m/min)

Vf=7600mm/min

(fz=0.22m/t)

ae=0.3mm ap=65㎜

仕上

17000rpm

(Vc=1334m/min)

Vf=4500mm/min

(fz=0.13m/t)

ae=0.2mm ap=65mm

POINT

画像が実際に開発した工具です。